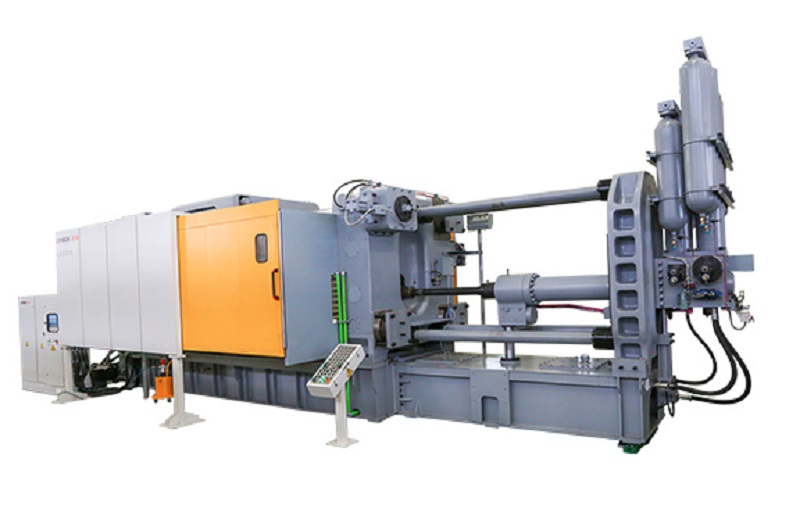

Mesin Die Casting

Pengecoran cacat

(1) porositas udara

MAINCAUSE : Ini cacat disebabkan oleh udara yang terperangkap di casting yang bisa datang dari beberapa sumber. itu bisa disebabkan oleh kontrol ujung tembakan yang buruk, ventilasi yang buruk dan fungsi luapan atau gating dan runner desain yang buruk.

(2) porositas penyusutan

utama PENYEBAB: Ini cacat disebabkan oleh logam yang mengurangi volumenya selama pemadatan dan ketidakmampuan untuk memberi makan penyusutan dengan lebih banyak logam sebelum pemadatan. Titik panas juga dapat menyebabkan porositas penyusutan terkonsentrasi di zona tertentu. lihat ‘tenggelam’

(3) isi singkat

utama PENYEBAB : Metal dibekukan sebelum rongga diisi atau oleh logam yang tidak cukup disendok.

1 、 Metalcan mendinginkan terlalu banyak di shot sleeve. kecepatan tahap pertama juga LOW ;

2 、 Somepart orang mati mungkin terlalu dingin. malang GATING & RUNNER DESAIN ;

(4) tutup dingin

MAINCAUSE : Metal adalah beku saat dua bagian depan logam bergabung.

logam mungkin kehilangan terlalu banyak panas di runnerand rongga.

(5) penskalaan

utama PENYEBAB : Lapisan logam dan oxidescan dibuat oleh kontrol ujung tembakan yang buruk dan / atau gerbang dan pelari yang buruk desain.

(6) lepuh

utama PENYEBAB : Terjebak gas di thecasting ketika dadu dibuka saat casting masih lemah. Ini memungkinkan terkompresi gas untuk mengeluarkan dan menyebabkan melepuh.

(7) flash

MAINCAUSE : Metal tekanan istoo tinggi di atas luas permukaan yang diproyeksikan (menghadap pelat ) dari castingat ujung rongga isi. Ini menciptakan gaya melintasi garis perpisahan whichis terlalu bagus untuk gaya penjepitan mesin. The mati kemudian forcedapart yang memungkinkan logam melarikan diri.

(8) serpihan dingin

MAINCAUSE : Metal adalah diperbolehkan untuk terlalu dingin di shot sleeve. The partikel padat kemudian diinjeksikan ke rongga. Ini serpihan sering terlihat jelas di permukaan thecasting dengan mata telanjang.

(9) noda minyak pelumas

utama PENYEBAB : Ini Cacat terjadi ketika terlalu banyak tembakan (tip) pelumas digunakan.

(10) tanda tarik

UTAMA : Draf tidak mencukupi atau undercut menyebabkan pengecoran rusak di permukaan saat itu dikeluarkan. Ini efek dapat dikurangi dengan mengubah suhu di yang Thecasting adalah dikeluarkan. permukaan dadu yang buruk bisa menjadi penyebab lain.

(11) panas TEARING / CRACKING

MAINCAUSE : Ini cacat disebabkan oleh penyusutan logam selama pemadatan saat di bawah ketegangan. di terakhir tempat untuk memadatkan robekan atau retakan berkembang yang bisa dilihat di permukaan.

(12) sesak panas

utama PENYEBAB : komposisi paduan penyebab logam menjadi terlalu lemah pada suhu tinggi (setelah pemadatan ). This kemudian dapat menyebabkan retakan pada permukaan pengecoran muncul di regionof stres tinggi saat pengecoran mendingin (dan berkontraksi ). CATATAN: Cacat ini dapat terjadi sehubungan dengan dengan panas retak.

(13) wastafel

utama PENYEBAB : A wastafel disebabkan oleh ashrinkage rongga yang berada di dekat permukaan pengecoran. Ini menyebabkan permukaan casting untuk runtuh ke rongga sebagai pemadatan terjadi. tenggelam disebabkan menjadi hal yang sama seperti porositas penyusutan serta sangat buruk kontrol termal dari yang mati karena hot spot diperlukan untuk sink untuk membentuk.

(14) logam meledak

MAINCAUSE : A kombinasi ofporositas dan casting dikeluarkan sebelum benar-benar memadat. Ini memungkinkan gas yang terperangkap untuk meledak keluar dari casting bersama dengan anyunsolidified logam.

(15) WARPAGE

MAINCAUSE : A casting bentuk lilin setelah dikeluarkan selama waktu itu mendingin ke suhu kamar. akar penyebab terkadang dapat berupa geometri pengecoran atau spesifikasi paduan. warping dapat diminimalkan dengan mengeluarkan pada suhu yang lebih rendah suhu mati adalah penyebab utama ini jenis cacat.

(16) PENJUALAN

utama PENYEBAB: serangan kimia dan ikatan ofaluminium untuk mati baja. Ini menyebabkan aluminium terkoyak dari yang casting selama penyolderan ejeksi dapat dikurangi dengan perubahan paduan dan / atau Pengurangan di mati / logam suhu.

(17) PANAS memeriksa

utama PENYEBAB: Ini cacat disebabkan oleh permukaan dari baja perkakas terus berkembang & berkontraksi selama gunakan. secara berlebihan dingin mati & mati meregangkan mempercepat ini efek.

(18) LEAKER

utama PENYEBAB: penyebab kebocoran di coran di mana tekanan ketat yang dibutuhkan dapat berupa lipatan oksida dan / atau inclusionsand / atau porositas dalam hubungannya dengan dengan cacat permukaan yang melengkapi pathfor a kebocoran. analisis dekat dari area bocor dapat mengungkapkan yang dari banyak penyebab menyebabkan kebocoran.

(19) PUTIH permukaan

utama PENYEBAB: film oksida (sampah) dan / orresidues di rongga dan / atau partikel dalam logam dan / atau kelebihan pelumas die cancause permukaan menjadi berubah warna. juga dapat disebabkan oleh bagian dari diebeing terlalu dingin menyebabkan pengecoran memiliki daerah yang lebih gelap atau ‘noda’ di permukaan.

(20) BREAK di luar

utama PENYEBAB: logam serpihan (dingin serpihan) yang mana terjebak di gerbang selama isi rongga bisa pecah tidak merata saat Thecasting adalah dipangkas.

(21) INKLUSI

utama PENYEBAB: The penyebab utama ini jenis cacat adalah kotor / terkontaminasi logam dan / atau malang melt banding praktek.

(22) EJECTOR kerusakan

utama PENYEBAB: dalam istilah yang luas, itu bisa bedefined sebagai tekanan berlebih pada permukaan pengecoran oleh ejektor pin selama ejeksi.

(23) EROSI / CAVITATION

utama PENYEBAB: erosi disebabkan oleh directmolten logam pelampiasan pada die steel. Kavitasi jenis erosi disebabkan byturbulensi yang menyebabkan daerah bertekanan rendah di aliran logam. Ini tekanan rendah daerah menyebabkan lubang membentuk yang bisa runtuh di permukaan mati & penyebab erosi.

(24) RETAK pengecoran

utama PENYEBAB: celah di casting bisa karena oleh kerusakan mekanis saat dadu dibuka atau saat casting isejected. Ini klasifikasi tidak termasuk hot cracking & cracking di permukaan menyusut POROSITAS. Juga, ini definisi tidak termasuk hot SHORTNESS.

The masalah umum produksi dan analisis cetakan cetakan

percikan logam cair menyebabkan alasan kapan die casting

1. menutupi setengah menutup ketidaktepatan, memiliki celah besar

2. kekuatan penjepit cetakan tidak cukup

3. mesin die casting fleksibel, pelat pemasangan coverhalf tidak sejajar

4. rentang dukungan besar pressshoot tekanan membawa tentang cleading deformasi, dan menimbulkan spoutingmolden logam .

metode penyesuaian

1) instal ulang cetakan

2) meningkat kekuatan penjepit cetakan

3) sesuaikan mesin die-casting, memastikan pelat cetakan dari penutup setengah dan bergerak mati mempertahankan nutualparallel

4) Tambahkan pelat pendukung pada cetakan bergerak, tingkatkan kekakuan dari cleading

faktor-faktor yang mempengaruhi kehidupan kerja dari jet nosel tekanan, faktor utama :

1. bahan dan kualitas nozzlejet

2. fit clearence dari pers chargingbarrel dan nosel jet

3. konsentrisitas cetakan dan pengisian barel

4. masalah pendinginan

5. Selectand menggunakan jet nozzle superior pelumas.

© hak cipta: 2026 Lanson Precision Intelligence Equipment Technology Co., Ltd Seluruh hak cipta.